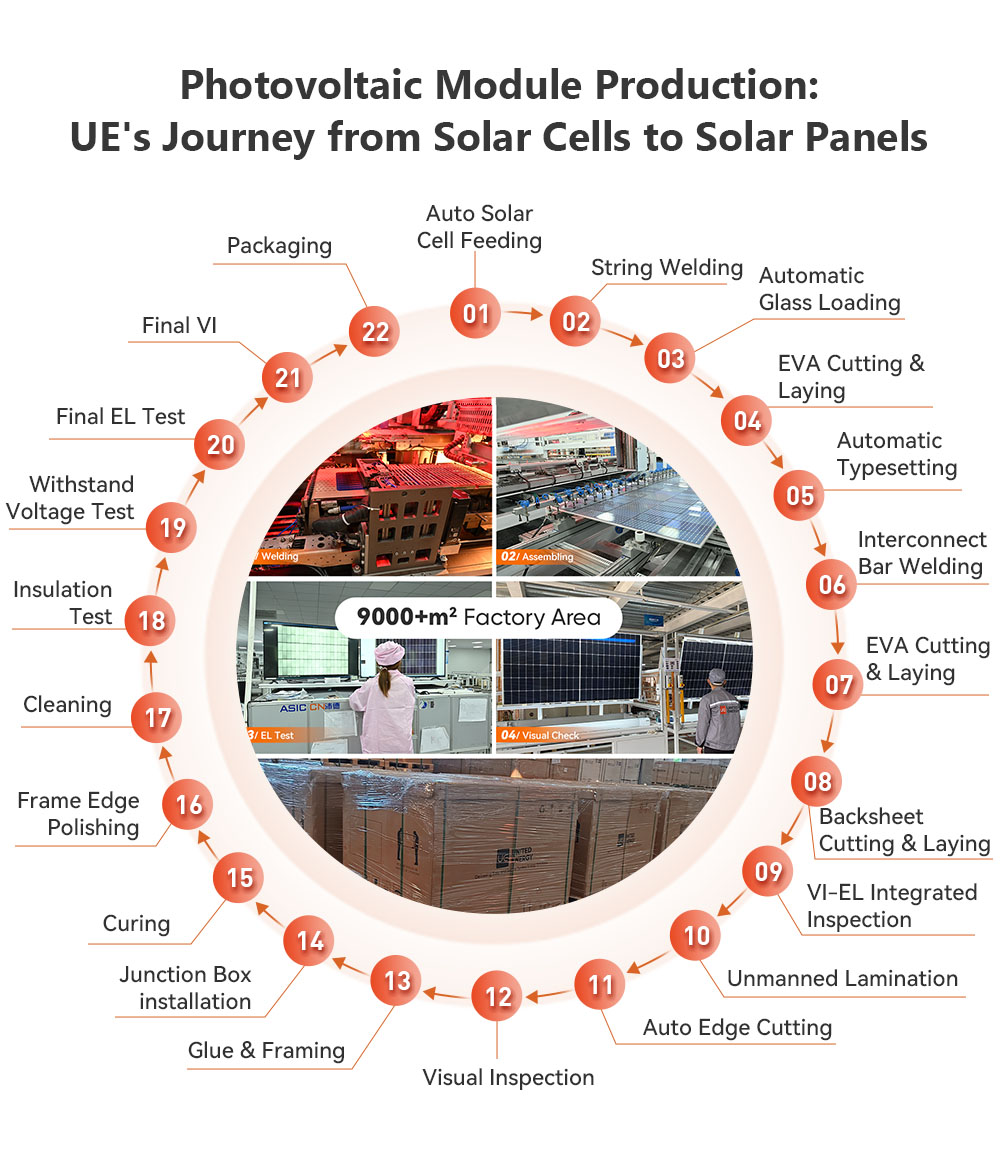

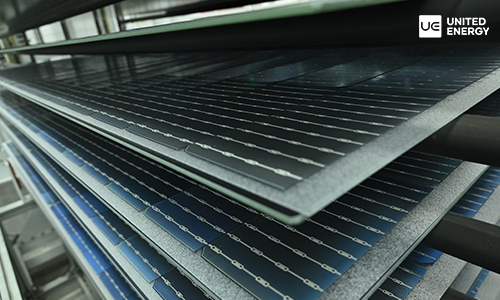

Produkcja moduły fotowoltaiczne to wysoce wyrafinowany i złożony proces, obejmujący wiele etapów automatyzacji, od produkcji ogniw słonecznych po końcowy montaż i testowanie modułów słonecznych. UE, jako producent, wdrożyła zaawansowane technologie i sprzęt w całym procesie produkcyjnym, aby to zapewnić panele słoneczne charakteryzują się wyjątkową wydajnością i niezawodnością.

1. Automatyczne zasilanie ogniw słonecznych

Wszystkie ogniwa słoneczne wykorzystywane w produkcji UE pochodzą od najwyższej klasy marek, takich jak TW Solar, Longi i AIKO Solarzapewnia to jakość i niezawodność ogniw słonecznych, kładąc solidny fundament pod kolejne etapy produkcji.

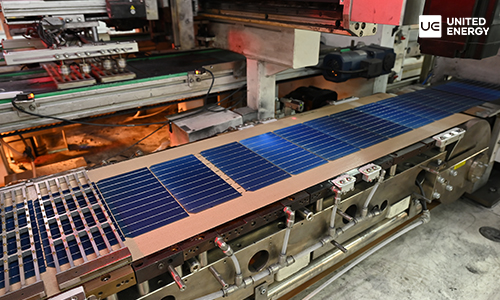

2. Spawanie sznurkowe

Na tym etapie ogniwa słoneczne poddawane są automatycznemu cięciu i zgrzewaniu sznurkiem, przy użyciu przewodzącej taśmy miedzianej (taśma z cynowanej miedzi) do połączenia szeregowego ogniwa słoneczne. Technologia podczerwieni służy do automatycznego wykrywania fałszywych spawów i uszkodzonych ogniw, a problematyczne ogniwa są identyfikowane i usuwane z procesu produkcyjnego.

3.Automatyczne ładowanie szkła

Szkło przezroczyste ładowane jest automatycznie jako zewnętrzna warstwa ochronna Moduły fotowoltaiczne, zapewniając, że każdy moduł ma solidną i przezroczystą obudowę.

4. Cięcie i układanie EVA

EVA (octan etylenu i winylu) to kluczowy materiał stosowany do obudowywania ogniw słonecznych. Automatyczne cięcie i układanie pianki EVA w początkowej fazie zapewnia jej precyzyjne umieszczenie w celu ochrony ogniw słonecznych i zwiększenia efektywności absorpcji światła.

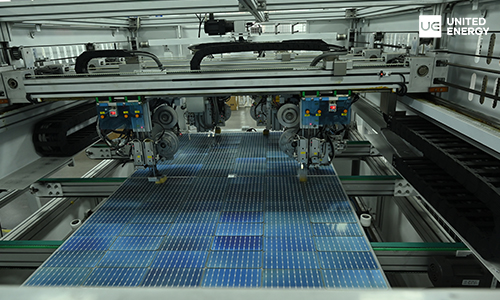

5.Automatyczny skład

Aby zapewnić optymalną wydajność, moduły fotowoltaiczne muszą być rozmieszczone w dobrze zaprojektowanych pozycjach. Automatyczny skład skutecznie układa ciągi ogniw słonecznych, EVA i inne części modułów w odpowiednich pozycjach. Zdefiniowano zasady zgrzewania ciągów, takie jak 10 ogniw na ciąg w przypadku modułu 60-ogniwowego, 12 ogniw na ciąg w przypadku modułu 72-ogniwowego i 13 ogniw na ciąg w przypadku modułu 78-ogniwowego. Dzięki temu UE może produkować moduły fotowoltaiczne od 100W-720W.

6. Połącz spawanie prętów

Na tym etapie następuje automatyczne spawanie pomiędzy ciągami ogniw słonecznych, aby zapewnić płynny przepływ prądu elektrycznego i zmaksymalizować wydajność Panele fotowoltaiczne.

7. Cięcie i układanie EVA

W drugiej fazie cięcia i układania EVA, każdy panel słoneczny jest dokładnie hermetyzowany, co zapewnia dodatkową ochronę i trwałość.

8. Cięcie i układanie tylnej strony arkusza

Tylna ścianka, stanowiąca dolną warstwę modułu fotowoltaicznego, jest precyzyjnie przycięta i ułożona tak, aby zapewnić całkowite pokrycie i ochronę tylnej części modułu.

9.Zintegrowana kontrola VI-EL

Ten etap obejmuje wszechstronną kontrolę pod kątem brakujących narożników i przeszkód w ogniwach słonecznych, wykorzystując urządzenie VI podobne do inteligentnej kamery. Komórki problematyczne są automatycznie identyfikowane i segregowane.

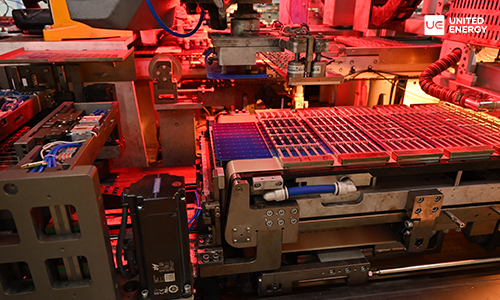

10. Bezzałogowe laminowanie

Proces laminowania obejmuje łączenie i stapianie ogniw słonecznych, szkła, pianki EVA i tylnej warstwy w określonych warunkach temperatury, ciśnienia i próżni.

11. Automatyczne cięcie krawędzi

Po laminowaniu nadmiar pianki EVA jest przycinany, aby zapewnić schludny wygląd.

12. Kontrola wizualna

Poprzez kontrolę wzrokową przy użyciu techniki dwustronnego odwracania każdego z nich panel słoneczny jest szczegółowo sprawdzany w celu wykrycia pęknięć, defektów i innych problemów wpływających na wydajność.

13. Klejenie i kadrowanie

Na tym etapie automatyczny proces klejenia i kadrowania mocno łączy wszystkie moduły, tworząc solidną konstrukcję. Zwiększa to stabilność i trwałość modułów słonecznych.

14. Instalacja skrzynki przyłączeniowej

Instalacja skrzynki przyłączeniowej obejmuje uszczelnienie i zalewanie, aby zapobiec odsłonięciu metalu, osiągnąć stopień wodoodporności IP68 i poprawić Moduł fotowoltaicznyodporność na warunki atmosferyczne.

15. Utwardzanie

Panele słoneczne umieszczane są w automatycznym urządzeniu utwardzającym, które zapewnia zestalenie klejów i innych materiałów w określonych warunkach temperaturowych i czasowych, zachowując stabilność ich struktury.

16. Polerowanie krawędzi ramy

Automatyczne polerowanie krawędzi polega na udoskonaleniu i wygładzeniu krawędzi moduł słonecznyrama dla lepszego wyglądu.

17. Czyszczenie

Czyszczenie przeprowadza się tak, aby na powierzchni modułu nie było zanieczyszczeń, zachowując przezroczystość i wydajność fotowoltaiczną.

18. Test izolacji

Testowanie izolacji zapewnia brak wycieków, zapobiegając wyładowaniom atmosferycznym i potencjalnym porażeniom elektrycznym.

19. Test napięcia wytrzymującego

Test ten przeprowadza się w celu sprawdzenia odporności panelu słonecznego na napięcie w normalnych warunkach pracy, zapewniając bezpieczeństwo i niezawodność.

20.Końcowy test EL

Wtórny test elektroluminescencji (EL) przeprowadzany jest w celu ostatecznej oceny ostatecznej wydajności panelu słonecznego i upewnienia się, że wszystkie ciągi i moduły ogniw słonecznych spełniają wymagania projektowe i działają prawidłowo.

21.Finał VI

Końcowa kontrola wizualna zapewnia zgodność wyglądu, wymiarów i identyfikatorów modułu ze standardami jakości.

22.Opakowanie

Wreszcie, panele słoneczne są starannie pakowane, aby zapobiec uszkodzeniom podczas transportu i instalacji, dzięki czemu docierają do klientów lub użytkowników końcowych w nieskazitelnym stanie.

Ten kompleksowy proces produkcyjny odzwierciedla zaangażowanie UE w wytwarzanie wysokiej jakości produktów fotowoltaicznych. Poprzez zaawansowane procesy produkcyjne i środki kontroli jakości UE aktywnie przyczynia się do promocji czystej energii i zrównoważonego rozwoju. Ta podróż produkcyjna nie tylko ukazuje integrację innowacji technologicznych i wydajnej produkcji, ale także pokazuje niezachwiane zaangażowanie w jakość i niezawodność produktu.

United Energy Co., Ltd

Dodaj: Nie. 389-399, Jinzhai Road, dystrykt Luyang, miasto Hefei, prowincja Anhui

Telefon komórkowy/Whatsapp/Wechat: +86 189 0569 0996

E-mail: info@ue-pv.com Strona internetowa: www.unitedpvsolar.com, www.ue-pv.com